Đại sứ Thụy Sỹ tại Việt Nam làm việc với VNCPC cùng các đối tác của dự án Low carbon

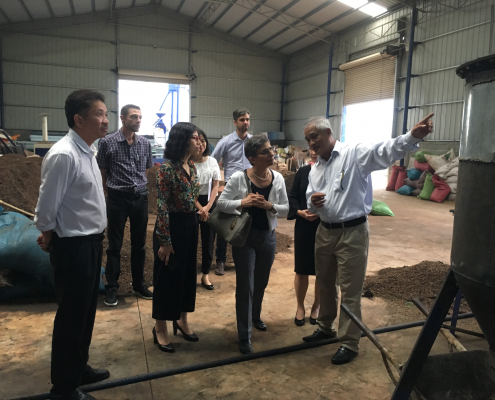

Ngày 7/11, tại thành phố Buôn Ma Thuột (Đắk Lắk), bà Beatrice Maser Mallor – Đại sứ Thụy Sỹ tại Việt Nam và Tổ chức Phát triển Công nghiệp Liên hợp quốc (UNIDO) đã có buổi làm việc với các đối tác thực hiện dự án “Giảm thiểu chất thải công nghiệp vì một nền sản xuất các bon thấp” (Low carbon).

Dự án do Cục Kinh tế liên bang Thụy Sỹ (SECO) tài trợ thông qua Tổ chức UNIDO, với mục tiêu chung là cải thiện môi trường địa phương, giảm phát thải khí nhà kính và mang lại lợi ích kinh tế cho doanh nghiệp.

Công ty TNHH Trung tâm Sản xuất sạch hơn Việt Nam (VNCPC), Tổ chức SOFIES (Thụy Sỹ), Công ty Cơ khí Viết Hiền là những đối tác đã làm nên thành công của dự án.

Đại diện Công ty Cơ khí Viết Hiền giới thiệu về kết quả của dự án với bà Beatrice Maser Mallor – Đại sứ Thụy Sỹ tại Việt Nam.

Tại buổi làm việc, đại diện các đơn vị thực hiện dự án đã báo cáo tình hình thực hiện dự án cũng như các kết quả mà dự án đã đạt được, đặc biệt là kết quả chuyển giao thành công công nghệ nhiệt phân từ Thụy Sỹ cho Công ty Cơ khí Viết Hiền.

Hiện tại, công nghệ đã được sản xuất thành công ở quy mô công nghiệp và đã có những đơn hàng xuất khẩu hệ thống nhiệt phân đầu tiên sang các nước bạn như Brazil, Campuchia, Serbia.

Bà Đại sứ đánh giá rất cao các kết quả mà dự án đã đạt được, đặc biệt là hiệu quả mang lại của công nghệ nhiệt phân được ứng dụng trong ngành sản xuất cà phê tại Việt Nam.

Bà Đại sứ đánh giá rất cao các kết quả mà dự án đã đạt được, đặc biệt là hiệu quả mang lại của công nghệ nhiệt phân được ứng dụng trong ngành sản xuất cà phê tại Việt Nam.

Trong buổi trao đổi, bà Beatrice Maser Mallor khẳng định: Việt Nam là một trong những nước ưu tiên trong chương trình hợp tác kinh tế của Chính phủ Thụy Sỹ và sẽ tiếp tục nhận được những chương trình hỗ trợ trong việc tăng cường bảo vệ môi trường, giảm thiểu khí thải và ứng phó với biến đổi khí hậu.

Ông Lê Viết Vinh – Phó Giám đốc Công ty Cơ khí Viết Hiền cho biết, công nghệ nhiệt phân sử dụng các phế phẩm nông nghiệp như vỏ cà phê, vỏ trấu, dăm gỗ… ở nhiệt độ cao trong điều kiện không có oxy sẽ sinh ra hỗn hợp khí gas trong buồng phản ứng. Hỗn hợp khí này tiếp tục được đưa vào buống đốt để đốt ở nhiệt độ cao hơn 1000 độ C để tạo ra nguồn nhiệt sạch và ổn định cho quá trình sấy quả cà phê. Sở dĩ công nghệ nhiệt phân có thể thay thế cho công nghệ đốt lạc hậu, thải nhiều khói bụi và khí thải độc hại ra môi trường là do quá trình đốt nhiệt phân không tạo khói và mùi ra môi trường xung quanh.

Bên cạnh đó, công nghệ này còn giải quyết được một vấn đề đã tồn lại lâu nay đó là mâu thuẫn giữa việc sử dụng vỏ cà phê cho mục đích sấy quả tươi hoặc cho mục đích làm phân bón cải tạo đất. Công nghệ nhiệt phân được chuyển giao thành công từ Thụy Sỹ, với việc sử dụng vỏ cà phê làm nhiên liệu tạo ra nguồn nhiệt ổn định để sấy quả cà phê. Không chỉ có vậy, quá trình nhiệt phân còn sinh ra một sản phẩm là than sinh học (biochar) được sử dụng như một loại phân bón để cải tạo đất.

Theo đó, than sinh học giúp cải thiện độ tơi xốp của đất với khả năng giữ nước rất cao, chống thất thoát, bay hơi nước hay ngấm vào tầng sâu sau khi tưới, chống xói mòn đất, tạo điều kiện thuận lợi cho các loại vi khuẩn có lợi sống trong đất, thu hút và giữ nguồn dinh dưỡng để bón cho cây trồng…

Nhân dịp đến Đắk Lắk, bà Đại sứ đã tới tham quan mô hình Hệ thống nhiệt phân được lắp đặt tại Hợp tác xã Bình Minh huyện Cư M’gar. Từ năm 2016, các thành viên của hợp tác xã đã sử dụng công nghệ nhiệt phân để chủ động quá trình sấy, giúp tránh được ảnh hưởng của thời tiết mưa kéo dài trong suốt thời gian thu hoạch cà phê, từ đó mang lại hiệu quả cao trong việc nâng cao chất lượng cà phê và bảo vệ môi trường.

Theo đại diện của VNCPC – đơn vị thực hiện dự án, trải qua hơn 4 năm triển khai, dự án đã hỗ trợ thực hiện đánh giá Hiệu quả tài nguyên và sản xuất sạch hơn cho 16 nhà máy chế biến gạo và 10 công ty chế biến cà phê, giúp tiết kiệm 1,08 triệu kWh/năm, tương đương hơn 80.000 USD, cắt giảm 621 tấn CO2 thải ra môi trường mỗi năm.

VNCPC