Theo ước tính, áp dụng sản xuất sạch hơn (SXSH) vào quá trình giảm xuất sơn có thể giúp tiết giảm 30% lượng điện năng tiêu thụ và 80% lượng nước… và giảm đáng kể tình trạng phát thải gây ô nhiễm môi trường.

Hiện ngành sản xuất sơn đang tiêu thụ nhiều dung môi hữu cơ nhất trên thị trường dung môi sử dụng trong công nghiệp (chiếm trên 44% lượng dung môi tiêu thụ trên thị trường, bao gồm cả mực in) và một phần dung môi được thải vào môi trường dưới dạng khí và lỏng.

Bên cạnh đó, việc sử dụng bột màu chứa các oxit kim loại, trong đó có các kim loại nặng độc hại cũng sinh ra phát thải dưới dạng bụi. Một lượng nhất định bột màu này còn trong sơn dính ở các thùng, bao bì… được thải đi dưới dạng chất thải rắn. Như vậy, các dạng chất thải từ ngành sơn đều gây tác động tiêu cực tới môi trường.

Hiện ngành sản xuất sơn đang tiêu thụ nhiều dung môi hữu cơ nhất trên thị trường dung môi sử dụng trong công nghiệp.

Do đặc thù của ngành sản xuất sơn là sử dụng và phát thải nhiều nguyên liệu độc hại nên tiềm năng áp dụng SXSH để giảm thiểu phát thải các hóa chất độc hại trong quá trình sản xuất cũng như sử dụng sơn là rất lớn. Đặc biệt, là giải pháp chuyển đổi sản phẩm sang loại dung môi ít độc hoặc không dùng dung môi (sơn bột hoặc sơn nhũ tương gốc nước)… Ngoài ra, việc áp dụng các giải pháp quản lý nội vi, kiểm soát vận hành sản xuất cũng mang lại những hiệu quả trong giảm thiểu phát thải hóa chất vào môi trường.

Ngành sản xuất sơn không phải là ngành sử dụng nhiều năng lượng. Tuy nhiên, cơ hội giảm tiêu thụ điện bằng các giải pháp SXSH vẫn có. Việc giảm tiêu thụ điện có thể dễ dàng nhận thấy rõ thông qua kiểm soát thời gian muối ủ, nghiền, khuấy, sử dụng các động cơ có công suất hợp lý, động cơ hiệu suất cao, kiểm soát áp suất nén và nhiệt độ làm lạnh tối ưu. Bằng các biện pháp này có thể giảm tiêu thụ điện tới 30% so với mức hiện tại.

Cũng như điện, nước sử dụng trong ngành sơn không nhiều nhưng vẫn có tiềm năng SXSH để giảm tiêu thụ và giảm thải nước thông qua các biện pháp quản lý nội vi, tránh rò rỉ, chảy tràn hay các biện pháp rửa thiết bị bằng vòi phun áp lực… có thể giảm tới 80% lượng nước rửa (so với khi rửa bằng vòi nước thường).

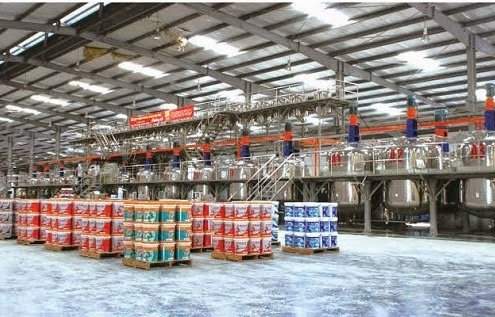

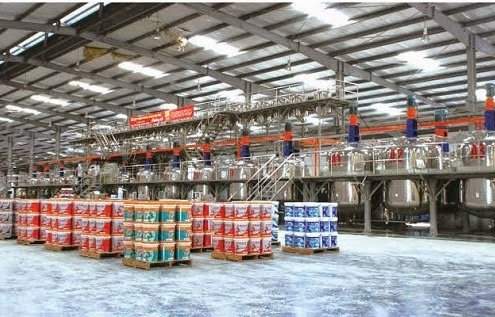

Cơ hội sản xuất sạch hơn áp dụng cho ngành sơn

Quản lý nội vi, quản lý sản xuất tốt

Các giải pháp quản lý nội vi là các giải pháp SXSH đơn giản, ít hoặc không cần chi phí nhưng mang lại hiệu quả không nhỏ trong cải thiện hiệu quả sản xuất và giảm thiểu chất thải phát sinh. Dưới đây là một số giải pháp quản lý nội vi trong ngành sản xuất sơn:

Lên kế hoạch sản xuất thích hợp theo thứ tự màu từ nhạt đến đậm để giảm thiểu việc rửa thiết bị, giảm các bước rửa thùng trung gian;

Đối với mẻ sản xuất sơn lớn, cần xác định công thức pha kỹ lưỡng trong phòng thí nghiệm để đảm bảo đơn công nghệ pha là chính xác. Điều này làm giảm thiểu khả năng cả mẻ lớn bị hỏng;

Thống kê về nguyên liệu thô sử dụng cho các loại sản phẩm khác nhau trên máy tính giúp xác định nguyên liệu thô tổn thất ở từng công đoạn;

Thống kê, ghi chép về lượng chất thải trên máy tính giúp biết lượng phát thải và nguồn phát thải để liên tục tìm nguyên nhân và thực hiện các giải pháp giảm chất thải phát sinh;

Rửa các thùng khuấy, thùng chứa ngay sau khi dùng để tránh sơn bám chặt thành thùng do bị khô đi. Cần có sự điều phối trong sản xuất và vệ sinh để đảm bảo sơn không bị khô đi, đóng cặn. Nếu sơn khô đi sẽ phải dùng nhiều nước hoặc dung môi để rửa.

Đảm bảo tất cả các thùng khuấy, ủ, pha sơn luôn được đậy kín.

Nâng cao ý thức

Lượng nước thải hoặc dung dịch kiềm thải từ vệ sinh thiết bị có thể được giảm thiểu bằng cách sử dụng đầu phun rửa áp lực: sau khi đã làm sạch thành thùng bằng phương pháp cơ học, dùng vòi phun áp lực cao phun rửa thành thùng. Phương pháp này có thể làm giảm tới 70-80% lượng nước tiêu thụ và thải từ công đoạn này so với quy trình truyền thống.

Do đặc thù của ngành sản xuất sơn là sử dụng và phát thải nhiều nguyên liệu độc hại nên tiềm năng áp dụng SXSH để giảm thiểu phát thải các hóa chất độc hại trong quá trình sản xuất cũng như sử dụng sơn là rất lớn.

Dùng các nắp đậy các thùng sơn trong các công đoạn ủ, nghiền, pha sơn để giảm thiểu sự bay hơi của dung môi.

Cải tiến quy trình

Có thể giảm lượng dung dịch vệ sinh thiết bị bằng cách cải tiến quy trình như sau:

Sử dụng quy trình rửa ngược chiều: đối với các nhà máy có đủ mặt bằng việc áp dụng hệ thống rửa ngược chiều sẽ làm tăng hiệu suất rửa và giảm lượng nước thải phát sinh;

Làm sạch thiết bị bằng phương pháp khô, có thể dùng giẻ lau;

Thiết kế hệ thống bơm liên tục trực tiếp hỗn hợp từ công đoạn này sang công đoạn khác mà không chứa vào các thùng chứa trung gian như vậy sẽ giảm chất thải phát sinh từ quy trình vệ sinh thùng sơn.

Tự động hóa quy trình

Việc tự động hóa các công đoạn trong quy trình sản xuất sơn sẽ đảm bảo kiểm soát các thông số sản xuất một cách chuẩn xác giúp tối ưu hóa quy trình sản xuất và giảm chất thải vào môi trường.

Thay đổi nguyên vật liệu

Sử dụng bột màu và bột độn dạng nhão

Quá trình tháo các nguyên liệu dạng bột như bột màu, bột độn, các chất phụ gia từ bao bì vào thiết bị và quá trình trộn các loại vật liệu bột đó sẽ phát tán bụi vào môi trường không khí. Giải pháp SXSH có thể áp dụng là sử dụng vật liệu dạng nhão thay vì sử dụng dạng bột.

Thay hóa chất bằng loại ít độc hại hơn

Các dung môi hữu cơ dùng trong sản xuất sơn thường là các dùng môi chứa vòng thơm do các đặc tính bay hơi nhanh, tạo bề mặt sơn đẹp. Tuy nhiên các dung môi như vậy lại rất độc hại cho môi trường và con người. Giải pháp thay đổi loại dung môi là giải pháp SXSH tích cực giảm tác động tiêu cực môi trường trong sản xuất cũng như tiêu thụ:

– Sử dụng dung môi hữu cơ không chứa nhân thơm (dạng mạch thẳng) thay vì sử dụng toluen, xylen trong quá trình sản xuất sơn.

– Thay thế các bột màu chứa kim loại chì và crom bằng các bột màu khác

– Dùng tác nhân hóa sinh thay vì dùng dung môi hữu cơ trong sản xuất sơn

– Thông thường các dung môi hữu cơ độc như tolyen, xylen, MEK, MIBK, được sử dụng trong sản xuất và vệ sinh thiết bị trong quá trình sản xuất sơn. Việc thay các hóa chất độc hại đó bằng các tác nhân hóa sinh sẽ làm giảm độ độc của dòng thải.

Có thể sử dụng loại dung môi este của axit lactic là sản phẩm của quá trình lên men đường có thể hòa tan nhiều loại nhựa như epoxy, acrylic, alkids, polyester. Lactat este ít độc, có khả năng phân hủy sinh học, độ bay hơi thấp nên ít phát tán vào môi trường, ngoài ra loại dung môi này chưng cất dễ dàng thu hồi sử dụng lại.

Trong sơn có hàm lượng rắn cao, cần phải sử dụng chất pha loãng để làm giảm độ nhớt của sơn khi tạo màng phủ và đảm bảo các tính chất cần thiết khác của sơn. Các tác nhân hóa sinh là chất pha loãng thân thiện môi trường hơn sử dụng các VOC. Dilulin là chất pha loãng có nguồn gốc từ dầu lanh có khả năng làm giảm độ nhớt của quá trình tạo màng phủ của nhựa alkyd và urethane, hoặc Tungsolve có nguồn gốc từ dầu cây tung (cùng họ cây trầu) cũng có thể làm giảm lượng VOC sử dụng trong sản xuất và tiêu dùng.

– Thay thế thủy ngân và chì trong tác nhân chống nấm mốc sơn bằng tác nhân chống nấm mốc sinh học.

Sử dụng chất phân tán làm giảm dung môi sử dụng

Sử dụng một số chất phân tán cho phép giảm lượng dung môi. Chất phân tán là ATM 2Amino-2Methyl-1Propanol cho phép nhũ tương hóa hỗn hợp sơn dung môi có nhựa alkyd chứa tới 15% nước; giúp giảm 15% lượng dung môi phải sử dụng.

Tuần hoàn, thu hồi, tái sử dụng chất thải

Đối với dung môi, sơn

Trong quá trình sản xuất sơn, công đoạn rửa thiết bị sinh ra nhiều chất thải.

Do đó giải pháp thu hồi, tuần hoàn tái sử dụng chất thải sau khi đã thực hiện các giải pháp giảm tại nguồn là rất cần thiết.

Dung dịch rửa thiết bị nghiền có thể tận dụng trộn với hỗn hợp (có màu tương tự) trong công đoạn tiếp theo giảm thải lượng dung dịch đó thải ra môi trường.

Khi sơn không đạt chất lượng thì có thể xử lý lại thành sản phẩm khác. Có thể thực hiện tương tự với sơn mà khách hàng trả lại hoặc quá hạn sử dụng.

Dung môi đã sử dụng sau rửa có thể sử dụng lại để rửa lần đầu như vậy sẽ giảm thiểu được lượng dung môi sử dụng cho vệ sinh thiết bị.

Dung môi đã sử dụng nhiều lần, không còn đủ chất lượng cho quá trình sản xuất đem chưng cất để sử dụng lại. Dung môi được chưng cất lại tùy độ tinh khiết có thể sử dụng lại cho một công đoạn trong sản xuất hoặc có thể sử dụng trong mục đích vệ sinh thiết bị.

Dung môi đã sử dụng có thể chuyển tới cơ sở chuyên chưng cất dung môi hoặc có thể chưng cất ngay tại nhà máy. Nếu chưng cất ngay tại nhà máy (đầu tư lắp đặt thiết bị chưng cất) thì nên đạt các tiêu chí sau:

– Thiết bị chưng cất cần đạt các yêu cầu kỹ thuật về chưng cất dung môi;

– Khả thi về kinh tế khi lắp đặt thiết bị chưng cất tại doanh nghiệp;

– Việc sử dụng thiết bị chưng cất tại chỗ phải có lợi hơn về mặt môi trường so với việc chuyển ra chưng cất ở các cơ sở bên ngoài.

Thu hồi nguyên liệu bột màu, bột độn

Quá trình tháo vật liệu bột và trộn phát sinh bụi. Bụi này có thể chứa các kim loại năng độc hại, gây ô nhiễm môi trường. Việc sử dụng hệ thống hút bụi, lọc bụi túi sau đó thu hồi lượng bụi bột để sử dụng lại. Giải pháp này giúp giảm lượng bụi hóa chất phát tán trong môi trường đồng thời giảm được tổn thất nguyên liệu. Có thể thu hồi được khoảng 80-90% lượng bụi thải.

Thay đổi sản phẩm

Do quá trình sản xuất và sử dụng sơn dung môi sẽ phát thải ra môi trường lượng lớn các dung môi hữu cơ bay hơi (VOC) độc hại cho con người và môi trường. Việc thay đổi cơ cấu sản phẩm để giảm ô nhiễm môi trường, an toàn cho người sử dụng và có lợi về kinh tế là một hướng đang được áp dụng rộng rãi trên thế giới.

Hiện nay trên thị trường đã có nhiều loại dung môi ít nhân thơm, ít độc hại hơn có thể sử dụng trong ngành sản xuất sơn.

Sơn có hàm lượng rắn cao (High Solid Paint): sẽ sử dụng ít dung môi hơn. Loại này cần sử dụng thêm chất pha loãng. Nên sử dụng chất pha loãng không độc hại, có nguồn gốc tự nhiên.

Sơn bột (Powder coating): sản phẩm sơn bột sẽ loại bỏ hoàn toàn việc sử dụng và phát thải trong quá trình sản xuất và sử dụng sơn. Tuy nhiên, sơn bột đòi hỏi phương thức sử dụng phức tạp hơn: sơn bột sau khi được phủ lên bề mặt cần sơn phải được gia nhiệt, và phạm vi ứng dụng cũng hạn chế chỉ cho bề mặt kim loại.

Sơn gốc nước (Water-based paint): dung môi để hòa tan giữ nhựa (latex) và bột màu ở dạng lỏng là nước. Sơn này không sử dụng dung môi nên không phát thải dung môi trong quá trình sản xuất và sử dụng sơn. Công nghệ sản xuất sơn loại này đang không ngừng cải tiến để đạt chất lượng cao. Hiện nay, ở Việt Nam vẫn còn sản xuất và tiêu thụ loại sơn dung môi, là sản phẩm kém thân thiện với môi trường. Sơn hàm lượng rắn cao, sơn bột được sản xuất ở quy mô rất nhỏ. Sản xuất sơn nước nhũ tương (emulsion paint), sơn gốc nước đang tăng trưởng về số lượng cũng như chất lượng sản phẩm.

Tuy nhiên, khi chưa thay đổi sản phẩm và công nghệ thì việc kiểm soát quá trình sản xuất, luôn đậy kín các thùng chứa sơn trong các công đoạn sản xuất cũng có thể giúp giảm tổn thất dung môi.

Hiện nay trên thị trường đã có nhiều loại dung môi ít nhân thơm, ít độc hại hơn có thể sử dụng trong ngành sản xuất sơn. Song nguyên liệu cho ngành sơn ở Việt Nam hiện nay hầu hết là nhập khẩu, nên các công ty sơn Việt Nam cần tìm hiểu các nhà cung cấp các nguyên liệu thân thiện môi trường trong lĩnh vực sản xuất của mình.

VNCPC