Công nghệ mới tạo ra nấm men chạy bằng năng lượng mặt trời

Các nhà khoa học đã tạo ra công nghệ mới có thể tạo ra nấm men bằng cách thu năng lượng từ mặt trời. Nhóm nghiên cứu cho biết, kỹ thuật này cực kỳ dễ thực hiện, không chỉ giúp hiểu thêm về sự tiến hóa mà còn tạo ra bia và nhiên liệu sinh học tốt hơn.

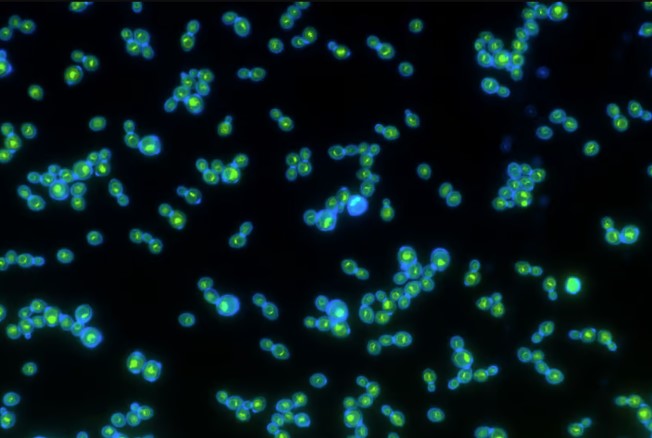

Bất kỳ nhà sản xuất bia hoặc làm bánh nào cũng biết rằng men rất nhạy cảm với ánh sáng. Việc tiếp xúc với ánh sáng khiến men dễ bị hỏng và sản phẩm như bánh mì hoặc bia không tạo được độ phồng. Chất men phát triển, hoạt động tốt nhất trong bóng tối hoàn toàn và được kiểm soát nhiệt độ cẩn thận. Tuy nhiên, trong một nghiên cứu mới, các nhà khoa học tại Georgia Tech đã chế tạo men không chỉ tồn tại mà còn phát triển mạnh trong ánh sáng.

Các nhà nghiên cứu đã chỉnh sửa gen của nấm men để biến nó thành sinh vật quang dưỡng – một sinh vật thu ánh sáng và sử dụng nó để tạo ra năng lượng. Hầu hết khả năng này xuất hiện thông qua bộ máy phân tử phức tạp, sẽ quá cồng kềnh để đưa vào một sinh vật không có bối cảnh di truyền thích hợp.

Đối với nghiên cứu mới, nhóm nghiên cứu đã cung cấp cho nấm men công cụ đơn giản hơn nhiều – protein gọi là rhodopsin, có khả năng tự chuyển đổi ánh sáng thành năng lượng. Chúng không chỉ khép kín mà các gen của chúng còn được truyền đi một cách tự nhiên giữa các sinh vật, thông qua quá trình gọi là chuyển gen ngang. Cơ chế này là yếu tố chính trong các quá trình như kháng kháng sinh.

Nấm men được thiết kế để có thể tạo ra năng lượng từ ánh sáng.

Autumn Peterson, tác giả chính của nghiên cứu cho biết: “Rhodopsin được tìm thấy trên khắp cây sự sống và dường như được sinh vật lấy gen từ nhau trong quá trình tiến hóa”.

Nhóm nghiên cứu đã tổng hợp gen rhodopsin từ loại nấm ký sinh và đưa nó vào một cơ quan gọi là không bào trong tế bào nấm men. Ngay cả khi không có bất kỳ sự tối ưu hóa nào, nấm men vẫn có thể tạo ra năng lượng từ ánh sáng để hỗ trợ năng lượng thông thường từ oxy. Khi được thắp sáng, men đã qua chỉnh sửa phát triển nhanh hơn men tự nhiên khoảng 2% và hoạt động tốt hơn men đã qua chỉnh sửa để trong bóng tối.

Anthony Burnetti, đồng tác giả của nghiên cứu cho hay: “Ở đây, chúng tôi có một gen duy nhất và chúng tôi chỉ đưa nó qua bối cảnh thành một dòng chưa bao giờ là sinh vật quang dưỡng trước đây và nó vẫn hoạt động. Điều này nói lên rằng hệ thống này thực sự dễ dàng thực hiện công việc trong một sinh vật mới”.

Nhóm nghiên cứu cho biết, nghiên cứu này có thể giúp các nhà khoa học thiết kế chủng nấm men năng suất cao hơn cho mọi thứ từ bia đến nhiên liệu sinh học. Nhưng mục tiêu cụ thể của họ là sử dụng nó để nghiên cứu quá trình tiến hóa, cụ thể là sự sống có thể đã tạo ra bước nhảy vọt từ dạng đơn bào sang dạng đa bào như thế nào. Năm ngoái, nhóm nghiên cứu đã thực hiện một chút chọn lọc tự nhiên nhân tạo và qua hàng nghìn thế hệ đã phát triển nấm men lớn hơn 20.000 lần và cứng hơn 10.000 lần, hình thành các cụm khuẩn lạc bắt đầu thể hiện một số đặc tính của đa bào.

Một trong những thách thức chính của dự án đó là cung cấp đủ năng lượng cho nấm men đang phát triển. Oxy là nguồn chính của nó, nhưng khi các cấu trúc ngày càng lớn hơn thì việc khuếch tán đủ oxy khắp nơi càng khó khăn hơn. Bước tiếp theo là cần cố gắng thực hiện thí nghiệm tiến hóa đa bào với nấm men quang hướng để xem liệu việc có nhiều lựa chọn hơn để sản xuất năng lượng có giúp tăng cường vi khuẩn hay không.

Hà My

https://vietq.vn/cong-nghe-moi-tao-ra-nam-men-chay-bang-nang-luong-mat-troi-s17-d218104.html